高温氢还原-湿法冶金联用回收报废动力电池三元正极材料

动力锂电池自1991年发明以来,因其较为突出的优势:1、电压平台高,便于组成电池电源组,2、能力密度高,目前可做到460-600Wh/Kg,铅酸电池的6倍以上,3、重量更轻,同体积下,重量仅为铅酸电池的20%左右,4、使用寿命较长,一般可达6年以上,5、高功率承受力,便于高强度的启动加速,6、自身放电效率低,记忆效应较少。6、使用温度场景广泛,可在-20-60℃的环境下使用,7、绿色环保,不含有传统电池的铅、汞、镉等有毒有害重金属等。因其以上优势,锂电池广泛应用于3C、电动工具、电动汽车、储能等领域。

前言:动力锂电池自1991年发明以来,因其较为突出的优势:1、电压平台高,便于组成电池电源组,2、能力密度高,目前可做到460-600Wh/Kg,铅酸电池的6倍以上,3、重量更轻,同体积下,重量仅为铅酸电池的20%左右,4、使用寿命较长,一般可达6年以上,5、高功率承受力,便于高强度的启动加速,6、自身放电效率低,记忆效应较少。6、使用温度场景广泛,可在-20-60℃的环境下使用,7、绿色环保,不含有传统电池的铅、汞、镉等有毒有害重金属等。因其以上优势,锂电池广泛应用于3C、电动工具、电动汽车、储能等领域。

特别是近年来,受到政策影响,新能源汽车的占比迅速提高,截止到我国新能源汽车销量达到688.7万辆,新能源汽车新车销量占比达到25.6%,与此同时,也产生了大量的报废动力三元锂电池。

报废的三元锂电池中含有大量的有价金属:钴、镍、锰、锂,鉴于可预见的大量动力电池退役潮即将到来,国内亟需开发出绿色无污染且可大规模工业化的回收方法,归纳总结目前国内的常用的回收方法,可分为:湿法、火法、生物法,以及以上几种联用发,上述处理方法在设备成本、产业化效率、对环境的影响等各有优劣。

这里主要探讨的是一种高温氢还原+湿法冶金联用的回收工艺,通过该工艺,可实现三元正极材料的提纯和分离,其中通过沉淀可得纯度为99.5%的Li2CO3,经过2倍酸浸后,镍、钴、锰的综合浸出率约为98%,萃取分离后,各溶液中的杂质低于10mg/L,满足制备三元电池原料的要求标准。

1、湿法回收前的准备:

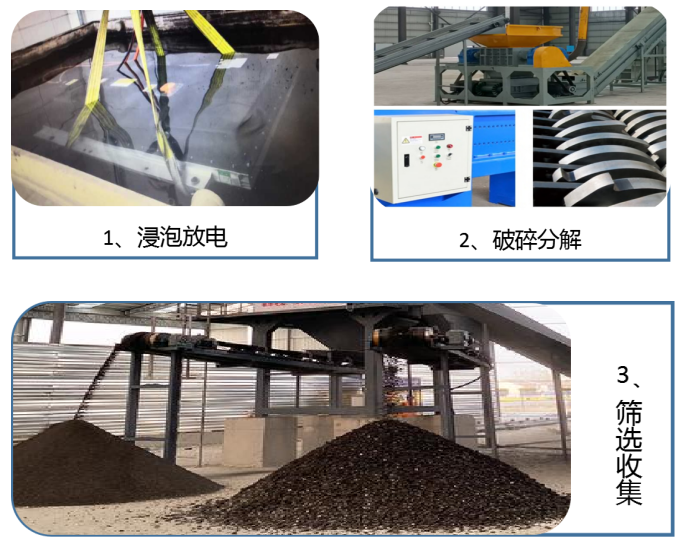

浸泡放电 —— 破碎分解 —— 筛选收集

通过以上三部可获得固体回收材料:铝粉、铜粉、正负极材料(俗称:黑粉)

废旧电池中的贵金属回收前,需将电池中的铜、铝等物质进行回收(目前国内可实现废旧电池中98%的有色金属回收),首先是用盐水将电池浸泡放电,再经过破碎、分解、筛选后,即可得到含贵金属的正负极材料,俗称:黑粉。

2、对Li的高温氢还原+酸洗提纯+沉淀回收

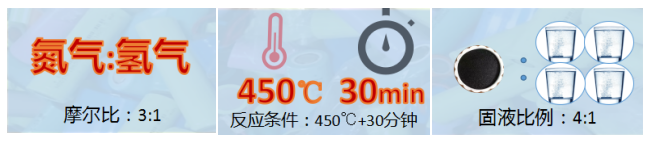

通过实验,确定了适宜的还原条件:

1、还原气体为摩尔比为3:1的氢气和氮气的混合气体;

2、反应条件:450℃+30min;

3、水洗的固液比例为4:1。

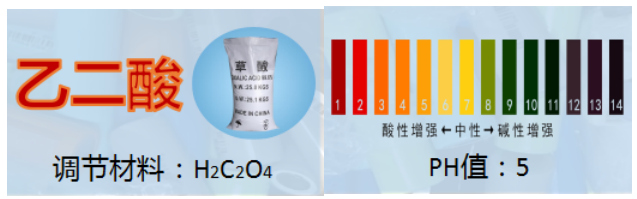

酸洗的条件:

使用草酸为酸洗材料,将PH值调整为5后,酸洗浸出率为98%。

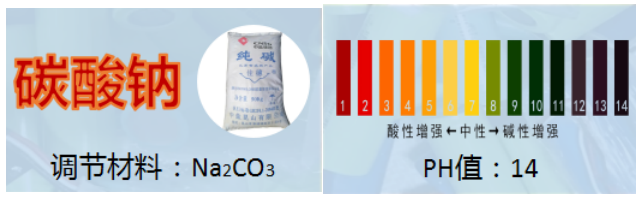

沉淀条件:

将水洗和酸洗的溶液结合后,用碳酸钠作调节PH值到14后就会沉淀,得出纯度为99.5%的碳酸锂。

结论:

三元正极材料经过高温氢气还原后,层状镍钴锰酸锂结构中的Li迁移到表面,在层状镍钴锰酸锂结构中的锂迁移到表面,变成 LiOH、LiOH·HO 和少量的 LiCO::镍钴锰由之前的 Co+、Ni*和Mn分别还原成了 Co°、Ni°和 MnO,

其在还原水洗后物料的表面相分别为Ni(OH)2和Co(OH)2及MnO,Li的浸出率91%。还原后的 LiOH、HOHOHO和少量的LiCO,经过水浸、酸洗、沉淀后,可得纯度为99.5%的LiCO,现了锂与镍、钻、锰的分离。

3、硫酸+高锰酸钾 提取锰

提取条件:硫酸和镍钴锰固体的量比为2:1,使用0.5mol/L的氢氧化钠作为提取锰的材料。

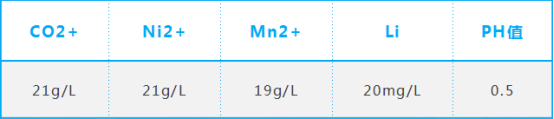

酸浸后,溶液中各金属含量及PH值,如下图所示:

KMnO4氧化沉淀锰,NaOH调节PH值后,Mn的含量如下图所示:

然后完成对Mn的沉淀。

4、萃取分离镍钴

通过实验,确定萃取的原始条件为:

1、有机相组成:75%硫化煤油,25%P507,

2、PH值:1

3、萃取时间:5分钟

4、温度:室温

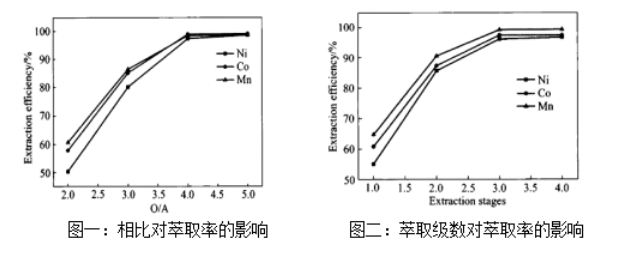

图一:当O/A=4时,各个金属元素的萃取率基本达到合适的数值,其中钴:98.9%,镍:97.3%,锰:98.4%,继续提高O/A,萃取率增加有限,为减少有机相投入和消耗,故选择OA=4。

图二:当固定其他工艺参数时,级数增加,各个金属元素的萃取率随之增加,级数=3时,萃取率分别为钴:97.4%,镍96.1%,锰:97.5%,级数>3时,萃取率增加有限,综合考虑,选定萃取级数为3级。

图三:当固定其他工艺参数时,级数增加,各个金属元素的萃取率随之增加,级数=3时,萃取率分别为钴:97.4%,镍96.1%,锰:97.5%,级数>3时,萃取率增加有限,综合考虑,选定萃取级数为3级。

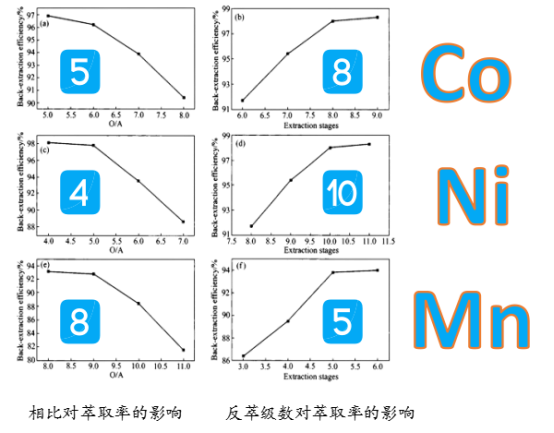

图示:相比和反萃取级数对不同金属反萃取率的影响:(a),(c),(e)相比对钴、镍、锰反萃取率的影响;(b),(d),(f)反萃取顺序对钴、镍锰反萃取率的影响(盐酸浓度:5mo/L,混合时间为5分钟,室温)。

以上实验确定了镍钴锰的相比以及反萃级数。

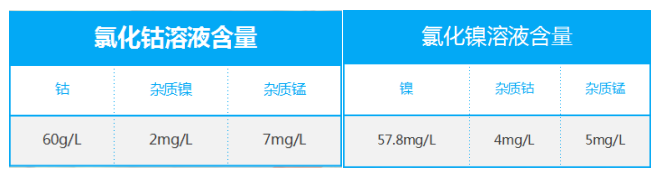

分离萃取后各个溶液的含量:

备注:以上为实验室数据,具体转化为实际生产力还需进行进一步确定。

图文来源:中国有色金属金属学报

责任编辑:北京三体分离科技有限公司(侵权联删)