钒萃取工艺

我国是钒资源大国,也是钒的生产和消费大国。钒合金、五氧化二钒及钒化合物主要用于钢铁生产、玻璃与陶瓷工业、 硫酸和石油化工生产行业。目前,提取五氧化二钒的矿产资源有两大类:一类是钒钛磁铁矿;二类是含钒的碳质页岩(俗称石煤、煤矸石)。我国石煤钒矿蕴藏量极其丰富,因此从含钒石煤中提取五氧化二钒具有很好的应用前景。

我国是钒资源大国,也是钒的生产和消费大国。钒合金、五氧化二钒及钒化合物主要用于钢铁生产、玻璃与陶瓷工业、 硫酸和石油化工生产行业。目前,提取五氧化二钒的矿产资源有两大类:一类是钒钛磁铁矿;二类是含钒的碳质页岩(俗称石煤、煤矸石)。我国石煤钒矿蕴藏量极其丰富,因此从含钒石煤中提取五氧化二钒具有很好的应用前景。

钒提取技术介绍

一、酸浸碱溶提钒法

利用酸使含钒固废中的钒以VO2+ ,VO2+的形态浸出,加碱中和,在弱碱性条件下用氧化剂使钒成为五价离子(如VO3-),并使钒与铁的水合氧化物等杂质共同沉淀,再用酸碱浸制得粗钒,粗钒经碱溶生成五价钒的钠盐,并除去杂质硅,后用铵盐二次沉钒得偏钒酸铵,经焙烧得到高纯V2O5,该工艺已应用低钒钢渣提钒。

二、钠化焙烧提钒法

钠化焙烧提钒是含钒原料提钒应用较多的工艺,研究也较为透彻,我国陈厚生教授对该工艺技术贡献较大。其基本原理是:以食盐或苏打为添加剂,通过焙烧将多价态的钒转化为水溶性五价钒的钠盐,如Na2O. yV2O5 和NaVO3,再对钠化焙烧产物直接水浸,可得到含钒及少量铝杂质的浸取液,然后加入铵盐(酸性铵盐沉淀法)制得偏钒酸铵沉淀,经焙烧得到粗 V2O5,再经碱溶、除杂并用铵盐二次沉钒得偏钒酸铵,焙烧后可得到纯度大于98%的V2O5。也可用硫酸浸渍焙烧产物,此时发生反应:2NaVO3+H2SO4 =Na2 SO4+H2O+V2Os,分离得到粗V2O5,后经碱溶、除杂并用铵盐二次沉钒得偏钒酸铵,经焙烧可得高纯V2O5。该工艺已用于石煤和低钒钢渣提钒。流程图可在下方石煤提钒部分看到。

三、直接焙烧提钒法

一般包括焙烧、浸出、沉钒、制偏钒酸铵和锻烧几个步骤。焙烧时不加任何添加剂,靠空气中的氧在高温下将低价钒直接转化为酸可溶的V2O5。然后用硫酸将焙烧产物中的V2O5以五价钒离子形态浸出,再对浸出液净化,除去Fe等杂质,并用水解沉淀法或铵盐沉淀法沉淀红钒,再将红钒溶解于热的烧碱水溶液中,控制适当浓度和pH值,使溶液中的钒主要以VO3(OH)2-形态存在,澄清后取上清液采用铵盐沉淀法制偏钒酸铵,再锻烧即得高纯V2O5。该法已用于含钒石煤的提钒。

四、钙化焙烧提钒法

将石灰或含钙化合物作溶剂添加到含钒固废中造球、焙烧,使钒氧化成不溶于水的钒钙盐,如 Ca(VO3) 2、Ca3 (VO4)4、Ca2V2O7,再用酸将其浸出,并控制合理的pH,使之生成VO2+或V10O28 6-等离子,同时净化浸出液,除去Fe等杂质。然后采用铵盐法沉钒、制偏钒酸铵并锻烧得高纯V2O5。钙化焙烧法已应用于石煤提钒中。

五、溶剂萃取提钒法

用焙烧、酸浸、碱浸等手段将含钒固废中的钒转变为水溶性或酸溶性的含钒离子团,如HV10O285-、VO3 (OH) 2-、V2O74-、 V4O122-、VO3-、 VO2+(溶液pH值不同,离子团也不同),然后用萃取剂(如N-263 、7402)萃取,并发生阴或阳离子交换,如:采用N-263在pH=5时萃取[HV10O28 ]5-,发生反应:[HV10O28 ]5-+5R3N+CH3C1-(O)--(R3N+CH3)5[HV10O28 ]5-(O)+5C1-((O)表示有机相),由于其它金属离子大都不能进入有机相中,从而实现了钒与金属杂质离子的分离。经萃取的有机溶液,再用反萃剂(如NH4CI、氨水)反萃,使钒再从有机相转入水相,然后调整pH值,使钒以多钒酸铵或偏钒酸铵的形态沉淀,再锻烧沉淀物即得高纯V2O5。

由于含钒离子、萃取剂及反萃剂的种类都很多,所以相应提钒工艺也多,但工艺路线相近,一般为:制含钒离子-萃取-反萃-沉钒-脱氨得V2O5。此法已成功应用于石煤、低钒钢渣、废钒催化剂提钒。

六、离子交换提钒法

采用焙烧、酸浸、碱浸等工艺将含钒固废中的钒转化成水溶性的含钒离子,如:VO3-、V4O124-(因溶液pH值不同离子也不同),再根据物料的不同采用不同的离子交换剂(如717树脂),并调整溶液pH值,在离子交换柱上发生吸附反应,如采用717树脂对VO3-进行离子交换吸附时发生反应:VO3-+R -N(CH3)3C1--R-N(CH3)3VO3-+ C1-(R表示烃基)。由于VO3-对717树脂的亲和力大于杂质离子对树脂的亲和力,所以能除去磷、铁、铝、硅等杂质。上述吸附于离子交换柱上的钒可以用NaCI溶液洗脱,反应为:R-V(CH3) 3VO3-+C1---VO3-+ R-N(CH3)3C1。经吸附,钒被固定于离子交换柱上,并实现了杂质分离。再经脱附,钒转入洗脱液中,后再用铵盐沉淀法沉钒、制偏钒酸铵,再锻烧得V2O5。

此法在国外起步较早,但直到1991年,加拿大Fort McMurray公司才建立离子交换厂提钒。我国20世纪70年代初进行了一系列离子交换提钒的试验,到90年代初,用717离子交换树脂法对石煤提钒土艺已在湖北通城、丹江口等地应用于生产。目前,离子交换法也成功地用于废钒催化剂的提钒。

五氧化二钒提取工艺

我国从20世纪60年代开始研究从各种含钒物质中提钒,70年代开始在国际高钒价的影响下,我国南方各省一度兴建了近百家小钒厂,后来由于国际市场钒价下跌,绝大部分提钒厂先后关闭,70年代以来,在钒价波动影响下,我国从钒矿中提钒出现了几次大起大落。1984年以后才趋于稳定发展,产量逐年增加。石煤是我国重要的钒矿来源之一,因而从石煤矿中提取五氧化二钒的工艺也是关注对象之一。

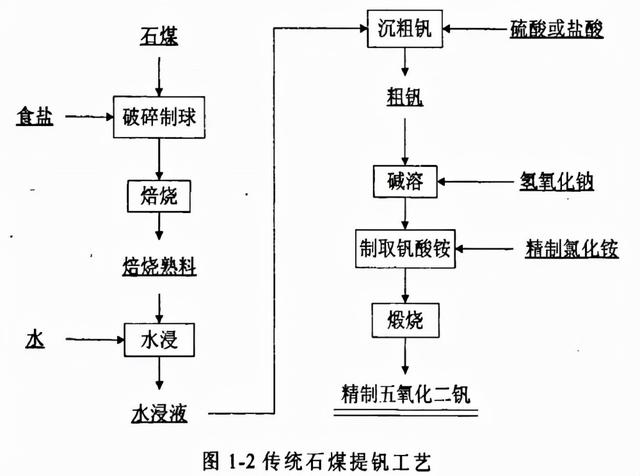

一、传统工艺

(1)国内目前的提钒工艺多为食盐钠化焙烧工艺流程。工艺流程图见下方。

在生产过程中会产生大量HCl和C12等有害气体及富含大量盐分的废水。随着国家有关部门对环保的要求日趋严格,传统的钒冶炼厂由于污染太大,钒转化率不高,在环境保护与经济效益欠佳的双重压力下而被迫关闭。

(2)食盐焙烧-水浸渣再酸浸工艺: 为了解决食盐焙烧.水浸提钒的低转化率,提高V205的总回收率,简化工艺流程,降低精钒生产成本,提出了食盐焙烧.水浸渣再酸浸工艺,该工艺提高了V205的回收率,降低了资源消耗,提高了资源利用程度,但仍未改变食盐焙烧提钒的污染问题。

采用钠化焙烧-水浸渣再酸浸工艺从淅川钒矿钠化焙烧物料二次酸浸液中回收钒,并对转化后的含钒溶液采用铵盐沉钒法,制得了纯度为99.2%的V205,为工业化应用奠定了基础。

(3)食盐焙烧-酸浸工艺: 在石煤中加入12%-16%NaCI,780℃-830℃下焙烧2h-3h,焙砂用4%-8%稀硫酸浸出,浸出液经净化后加热浓缩,调节pH,水解沉钒,得到粗钒后,可进一步提纯得到精钒。酸浸后废渣的酸度较高,不能用作建筑材料,堆放占用大量的土地,废水中含有较高浓度的有害金属离子,需要处理后才能排放,所以生产成本较高。

钠盐焙烧提钒工艺中,除了上述以食盐作为焙烧添加剂外,还有采用碳酸钠或者硫酸钠作为焙烧添加剂进行提钒,也都取得了良好的效果,同时也减小了环境污染。

二、新工艺实例

进入新世纪以来,国家对环保要求越来越严格,强制关闭了数百家规模小、环保不符合要求的提钒厂,同时也迫使各企业和投资方重视新工艺新技术的开发,研究采用污染少的新工艺投入运营, 因而国内采用钠法焙烧工艺基本上被污染少的工艺淘汰。近年来发展的一些石煤提钒新工艺一般都是某几个技术创新的结合, 下面是几个相关实例。

(1)无盐焙烧-酸浸-溶剂萃取工艺:由于钠盐焙烧工艺提钒需要消耗大量的盐,并且在焙烧时产生C12,HCl气体以及少量的S02气体,需要设置大量的废气、废水处理装置,否则会对周围环境产生严重的污染。不少人提出了无盐焙烧工艺,该工艺与钠盐焙烧提钒工艺相比具有三废减少、环境改善等优点。无盐焙烧是在石煤焙烧过程中不添加钠盐,在高温下通过空气中的氧直接将三价钒氧化为五价,使其与矿石本身分解出来的氧化物生成钒酸盐,进行浸出得到含钒溶液,再进一步加工为五氧化二钒。

无盐焙烧-酸浸-溶剂萃取工艺一般包括焙烧、酸浸、沉钒、制偏钒酸铵和煅烧几个步骤 。其流程图如图所示。

由于在焙烧时不加任何添加剂,生产成本降低20%-25%,同时避免了烟气污染,含钒废水也大大减少,

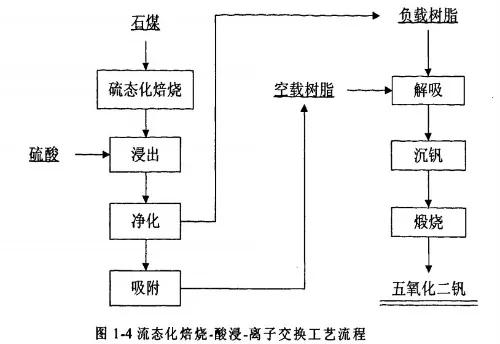

(2)流态化焙烧-酸浸-离子交换工艺:由湖南省煤炭科研所与长沙有色冶金设计院共同开发的流态化焙烧-酸浸-离子交换工艺己被湖北某钒厂采用,钒总回收率达65%以上,工艺流程如图。

(3)钙化焙烧-碳酸化浸出工艺:除了加钠盐焙烧或氧化焙烧外,也有采用钙化焙烧一碳酸化浸出的工艺,钙化焙烧工艺目的与钠化焙烧工艺恰恰相反,使钒转化为不溶于水,但溶于碳酸盐溶液,形成钒酸钙,达到与其他杂质分离的目的。该工艺用石灰、石灰石或其它含钙化合物作添加剂加到含钒石煤中造球、焙烧,使钒氧化成不溶于水的钒的钙盐。

Na2C03、NaHC03或NH4HC03的水溶液皆可进行浸出一,从环保和价格上考虑最好选择NH4HC03溶液将其浸出,并控制合理的pH值,使之生成V02+、V100286-等离子,同时净化浸出液,除去Fe等杂质,后采用铵盐法沉钒,制偏酸铵并锻烧得高纯度V205,此工艺流程见图 。