DMF废水溶剂萃取

DMF(二甲基甲酰胺)废水溶剂萃取是一种有效的处理方法,以下是北京三体分离科技有限公司对其详细介绍:

DMF(二甲基甲酰胺)废水溶剂萃取是一种有效的处理方法,以下是北京三体分离科技有限公司对其详细介绍:

一、基本原理

溶剂萃取法利用不同物质在不同溶剂中的溶解度差异来实现分离。对于 DMF 废水,选择一种对 DMF 具有较高溶解度而对水溶解度较低的有机溶剂作为萃取剂。将萃取剂与 DMF 废水充分混合接触后,DMF 会从水相转移到有机相,从而实现 DMF 的分离和回收,同时降低废水中 DMF 的含量。

工艺背景

二甲基酰胺(DMF)是一种化学性质稳定,沸点高,性能优良的有机溶剂,除卤代烃外,能与水及多数有机溶剂以任意比例互溶。且DMF又是一种重要的农药医药中间体,多种气体的吸收剂。在化工产品排出的废水中含有大量DMF,在水中会导致BOD和氮含量增加,使水质迅速恶化,而且极难生物降解。

二、萃取剂选择

萃取剂特性:

对 DMF 的高选择性:能够优先溶解 DMF,而对废水中的其他成分如盐类、无机物等溶解度较低。

良好的化学稳定性:在萃取过程中不易发生分解或与废水中的其他物质发生化学反应。

易分离性:与水相形成明显的相分离,且密度差异较大,便于通过简单的物理方法进行分离。

低毒性和环保性:尽量选择低毒性、对环境友好的萃取剂,减少对环境和操作人员的危害。

可回收性:能够通过适当的方法进行回收和再生,降低处理成本。

常用萃取剂:例如氯仿、二氯乙烷、苯等有机溶剂在 DMF 废水处理中应用较为广泛。这些萃取剂对 DMF 具有较高的溶解度,且与水相分离效果较好。

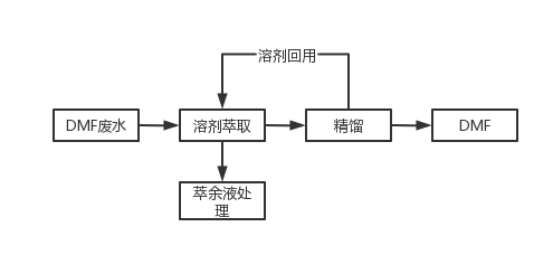

三、工艺流程

预处理:

调节 pH 值:DMF 废水的 pH 值可能会影响萃取效果,根据萃取剂的要求和废水的性质,适当调节废水的 pH 值。一般来说,在中性或弱酸性条件下进行萃取效果较好。

去除悬浮物:通过过滤、沉淀等方法去除废水中的悬浮物,防止其对萃取过程产生干扰。

萃取操作:

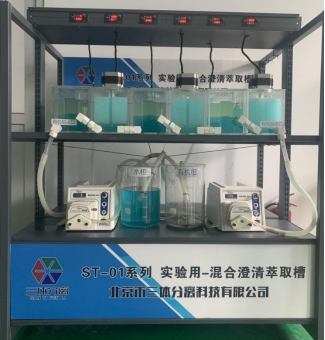

混合接触:将预处理后的 DMF 废水与萃取剂按一定比例加入萃取设备中,如萃取塔、混合澄清槽或离心萃取机等。通过搅拌、振荡或其他方式使废水与萃取剂充分混合接触,确保 DMF 能够被萃取剂有效地溶解和转移。

相分离:经过一定时间的混合接触后,DMF 废水与萃取剂形成有机相和水相。利用有机相和水相的密度差异,通过重力沉降、离心分离等方法将两个相分离。分离后的有机相含有 DMF,水相则是处理后的废水。

反萃取与萃取剂再生:

反萃取:对于含有 DMF 的有机相,可以采用反萃取的方法将 DMF 从萃取剂中分离出来,使萃取剂得以再生。反萃取通常使用水或其他合适的反萃取剂,与有机相中的 DMF 发生反应,将 DMF 转移到反萃取剂中,形成新的水相(含 DMF 的反萃取液)和有机相(再生后的萃取剂)。

萃取剂再生:对再生后的萃取剂进行处理,去除其中可能残留的杂质和水分,提高萃取剂的纯度和性能。再生后的萃取剂可以循环使用,降低处理成本。

DMF 的回收与处理:

回收 DMF:对含 DMF 的反萃取液进行进一步处理,如蒸馏、结晶等方法,回收其中的 DMF。回收的 DMF 可以进行再利用或进行适当的处理后排放。

废水处理:处理后的废水如果达到排放标准,可以直接排放;如果还存在其他污染物或未达到排放标准,可以进行进一步的处理,如生物处理、深度氧化等方法,确保废水达标排放。

四、应用优势

高效去除 DMF:能够有效地去除废水中的 DMF,降低废水的污染程度,使其达到排放标准或满足后续处理的要求。

DMF 回收利用:可以回收废水中的 DMF,实现资源的再利用,降低生产成本。

适用性广:适用于处理不同浓度的 DMF 废水,对于高浓度 DMF 废水也能取得较好的处理效果。

操作简单:工艺流程相对简单,操作方便,易于实现工业化生产。

五、注意事项

安全环保:萃取剂可能具有一定的毒性和挥发性,在操作过程中要注意安全防护,避免对操作人员造成危害。同时,要对产生的废水、废气和废渣进行妥善处理,符合环保要求。

设备腐蚀:DMF 废水和萃取剂可能对设备具有一定的腐蚀性,在选择设备材料时应考虑其耐腐蚀性,以确保设备的长期稳定运行。

优化工艺参数:根据不同的 DMF 废水组成和处理要求,需要优化萃取剂的选择、萃取条件(如相比、温度、时间等)和反萃取工艺等参数,以提高处理效果和经济效益。

工艺流程图:

萃取槽和离心萃取机连续化的工作原理:

一、萃取槽连续化工作原理

萃取槽主要由混合室和澄清室组成。

混合过程:

连续进料:含有待萃取物质的原料液和萃取剂分别以连续的方式进入混合室。

充分混合:在混合室内,通过搅拌装置或其他方式使原料液和萃取剂充分混合。搅拌促使两相之间的物质传递,待萃取物质从原料液中逐渐转移到萃取剂中。这个过程是基于待萃取物质在不同溶剂中的溶解度差异。例如,在湿法冶金中,含有金属离子的水溶液(原料液)与有机萃取剂在混合室中混合,金属离子根据其与有机萃取剂的亲和力,从水相转移到有机相。

形成混合相:经过充分混合后,形成一种含有原料液和萃取剂的混合相,其中待萃取物质在两相之间达到了一定的分配平衡。

澄清过程:

流入澄清室:混合相从混合室流入澄清室。

自然分层:在澄清室中,由于重力作用,混合相逐渐分层为轻相(通常为含萃取剂和萃取物的有机相)和重相(通常为残留的原料液或萃余液)。这是因为两相的密度不同,轻相上浮,重相下沉。例如,在化工领域的应用中,有机相和水相在澄清室中自然分离,有机相含有被萃取的目标物质,水相则含有少量残留的目标物质和其他杂质。连续出料:轻相和重相分别以连续的方式从澄清室的不同出口流出,实现了连续化的萃取过程。轻相可进一步处理以回收目标物质,重相则可能根据进行再处理或排放。

二、离心萃取机连续化工作原理

进料与混合:

连续进料:原料液和萃取剂分别通过不同的入口连续进入离心萃取机。

高速混合:在离心萃取机的转鼓内,由于转鼓的高速旋转,原料液和萃取剂在转鼓与外壳的腔隙下迅速混合。混合过程中,待萃取物质从原料液向萃取剂中扩散,实现物质的传递。例如,在制药行业中,含有药物成分的水溶液和有机溶剂在离心萃取机中快速混合,药物分子从水相转移到有机相。

形成混合液:混合后的两相形成一种均匀的混合液,其中待萃取物质在两相之间达到了动态平衡。

分离过程:

离心分离:混合液在离心力的作用下,根据两相的密度差异进行快速分离。密度较大的相被甩向转鼓的外侧,密度较小的相则靠近转鼓的中心。例如,在环保行业处理含重金属离子废水时,有机相(含重金属离子)和水相在离心力作用下迅速分离,有机相被收集在特定区域。

连续出料:分离后的轻相和重相分别通过不同的出口连续排出离心萃取机,实现连续化的萃取操作。轻相可进行后续的处理以回收目标物质,重相则根据需要进行进一步处理或排放。

总之,萃取槽和离心萃取机通过不同的方式实现了连续化的萃取过程,在工业生产中为物质的分离和提纯提供了高效的解决方案。